GTI-Produktlinie im Bereich Dichtheitsprüfung

Hauptschritte der HEPA-Filterintegritätsprüfung

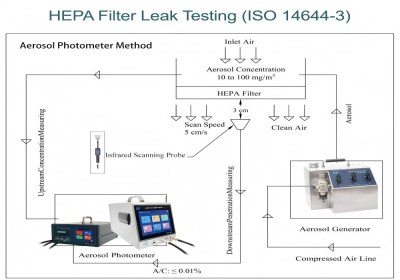

I. Standardverfahren zur Prüfung auf HEPA-Filterleckagen

Die Dichtigkeitsprüfung von HEPA-Filtern erfolgt systematisch. Dabei muss ein standardisiertes Verfahren strikt eingehalten werden, um die Genauigkeit und Zuverlässigkeit der Prüfergebnisse zu gewährleisten.

² Einführung von Aerosolen

Die Einleitung von PAO in den Zufuhrkanal von HEPA-Filtern ist ein unerlässlicher Schritt. Je nach Anwendungsfall variieren die Methoden zur Aerosoleinleitung.

² HEPA-Filter in den HLK-Systemen:

Um eine gleichmäßige Aerosolkonzentration beim Erreichen des HEPA-Filters zu gewährleisten, wird das Aerosol von der Unterdruckseite des Ventilators zugeführt. Erfolgt die Zufuhr über das Luftrohr, sollte der Zufuhrpunkt mindestens das Zehnfache des Rohrdurchmessers vom HEPA-Filter entfernt sein; Rohrbögen sollten minimiert werden (gemäß den Empfehlungen der American Environmental Science and Technical Association). In der Praxis genügt es, die Aerosolkonzentration im Zuluftbereich innerhalb des erforderlichen Bereichs zu halten.

² HEPA-Filter in Laminar-Flow-Hauben oder Reinraumtischen:

Die Dichtheitsprüfung solcher Geräte ist relativ einfach – das Aerosol kann direkt von der Unterdruckseite des Ventilators zugeführt werden. Das Problem der ungleichmäßigen Konzentration durch lange Transportwege muss nicht berücksichtigt werden.

² Vorbereitung der Testausrüstung

Initialisierung und Kalibrierung von Aerosolphotometern sind entscheidende Schritte zur Gewährleistung der Detektionsgenauigkeit:

Führen Sie die Initialisierungsprozedur gemäß der Bedienungsanleitung des Geräts durch.

Alarmschwellenwerte konfigurieren (üblicherweise auf eine Leckrate von 0,01 % eingestellt)

Verbinden Sie das Upstream-Probenahmerohr mit dem Upstream-Probenahmeanschluss.

Messen und justieren Sie die Aerosolkonzentration stromaufwärts auf den idealen Bereich von 10~20 μg/mL.

Besonderes Augenmerk muss in dieser Phase auf die Betriebsabläufe des Aerosolgenerators gelegt werden. Es ist sicherzustellen, dass die Partikelgrößenverteilung des Aerosols den Prüfanforderungen entspricht.

² Funktionsweise des Scannens

Das Scannen ist der Kernschritt bei der Dichtheitsprüfung. Es muss strikt nach den folgenden Arbeitsanweisungen durchgeführt werden:

Vorbereitung: Entfernen Sie den HEPA-Diffusor, um die gesamte Filteroberfläche und die umliegenden Dichtungen freizulegen. Der Scanbereich sollte Folgendes umfassen: die Filterfläche, alle Dichtungen zwischen Filter und Rahmen, zwischen den Rahmenteilen und zwischen Rahmen und Druckkammer.

² Scanparameter:

Die Abtastsonde sollte etwa 3 cm von der Filteroberfläche entfernt gehalten werden.

Die Scangeschwindigkeit sollte innerhalb von 5 cm/s liegen.

Der Abtastpfad ist eine lineare Hin- und Herbewegung.

Benachbarte Scanlinien sollten sich ausreichend überlappen (50 % des Durchmessers der Scansonde).

² Leckageerkennung:

Wenn das Prüfgerät Alarm schlägt (Leckagewert über 0,01 %), weist dies auf eine Leckage an dieser Stelle hin. Markieren Sie die Stelle und verwenden Sie Silikondichtmittel zur provisorischen Abdichtung oder zum Festziehen. Führen Sie anschließend eine erneute Messung durch, um den Erfolg der Reparatur zu überprüfen.

² Sicherheitsvorkehrungen:

Die Bediener müssen jederzeit Schutzmasken und Schutzbrillen tragen, um das Einatmen oder Berühren von Aerosolen zu verhindern. Zusätzlich sollte die Stabilität der Aerosolkonzentrationen im Zulauf regelmäßig überprüft werden. Die vollständige Prüfung jedes Filters dauert in der Regel etwa 5 Minuten.

Klicken Sie HIER, um die GTI-Instrumente im Testprozess zu sehen.

II. Beurteilung und Umgang mit Testergebnissen

Es gibt klare Standards und Verfahren zur Beurteilung der Ergebnisse von HEPA-Filterleckageprüfungen, um den sicheren und zuverlässigen Betrieb des Filtersystems zu gewährleisten.

² Qualifikationsstandard

Die zulässige Leckrate für HEPA-Filter beträgt ≤ 0,01 %. Die konkreten Regeln lauten wie folgt:

² Beurteilung der Qualifikation:

Wenn die Leckrate an allen Messpunkten während der HEPA-Filterprüfung 0,01 % nicht überschreitet, gilt der Filter als qualifiziert und kann weiterhin verwendet werden.

² Urteil wegen Disqualifizierung:

Übersteigt die Leckrate an irgendeiner Stelle 0,01 %, gilt der Filter als ungeeignet und es müssen unverzüglich Korrekturmaßnahmen ergriffen werden.

² Griff gegen Leckagen

Für nicht qualifizierte Filter können folgende Verfahren angewendet werden:

² Leckage markieren:

Verwenden Sie nicht entfernbare Marker, um alle Lecks genau zu kennzeichnen und die Leckrate zu erfassen.

² Reparaturstandards:

Zur Reparatur von Lecks im Filtermedium kann ein Spezialklebstoff verwendet werden.

Die Reparaturfläche für ein einzelnes Leck darf 1 % der gesamten Filterfläche nicht überschreiten.

Die gesamte Reparaturfläche für alle Leckagen darf 5 % der Gesamtfläche nicht überschreiten.

Wenn eine der oben genannten Normen nicht erfüllt ist, muss der gesamte Filter ausgetauscht werden.

² Anforderungen an die erneute Inspektion:

Nach Abschluss aller Reparaturen muss erneut eine vollständige Überprüfung und Lecksuche durchgeführt werden, um sicherzustellen, dass in diesen Bereichen keine Lecks vorhanden sind und die Gesamtleckrate den Normen entspricht.

III. Vorschläge für den Prüfzyklus zur Dichtigkeitsprüfung von HEPA-Filtern

Verschiedene Organisationen und Normen geben unterschiedliche Empfehlungen für den Prüfzyklus von HEPA-Filterleckagen. Anwender sollten die geeignete Prüfhäufigkeit anhand der Besonderheiten ihrer Branche auswählen.

Beispielsweise wird in den FDA-Richtlinien für die Herstellung steriler Arzneimittel ein halbjährlicher Zyklus empfohlen.

Zusätzlich zu den oben genannten regelmäßigen Inspektionen ist die Dichtigkeitsprüfung auch in folgenden Sondersituationen erforderlich:

²Nach der Installation oder dem Austausch:

Alle neu installierten oder ausgetauschten HEPA-Filter sollten sofort einem Dichtigkeitstest unterzogen werden, um die Installationsqualität zu bestätigen.

²Außergewöhnliche Situation:

Die Umweltüberwachung zeigt, dass sich die Luftqualität ungewöhnlich verschlechtert hat.

Das Produkt hat den Sterilitätstest nicht bestanden.

Der simulierte Fülltest mit dem Kulturmedium ist fehlgeschlagen.

Als Bestandteil der Abweichungsanalyse.

²Spezialausrüstung:HEPA-Filter, die in Geräten wie Trockentunneln und Trockenöfen eingesetzt werden, sollten ebenfalls auf Dichtheit geprüft werden. Der Prüfzyklus ist in der jeweiligen Systemnorm festgelegt.

IV. Analyse nicht qualifizierter HEPA-Filter

HEPA-Filter erfüllen möglicherweise nicht die Normen bei Werksprüfungen oder Dichtigkeitsprüfungen vor Ort. Die Gründe dafür lassen sich wie folgt zusammenfassen:

²Visuell erkennbare Gründe

Probleme, die durch Sichtprüfung oder einfache Tests identifiziert werden können:

Beschädigungen an der Filteroberfläche:

Offensichtliche oder mechanische Beschädigungen, die mit bloßem Auge leicht zu erkennen sind.

Geringfügige Schäden, die durch die Prüfstanderkennung festgestellt werden können.

Mehrere Schäden können fachmännisch im Werk behoben werden müssen.

Schäden während der Produktion:

Das Filtermaterial ist während der Herstellung übermäßigen Belastungen ausgesetzt.

Unfallschäden, die durch unsachgemäße Bedienung verursacht wurden.

Lokale Beschädigungen an Filtern sind reparabel, müssen aber den Standardanforderungen entsprechen.

Dichtungsmängel:

Luftleckage an der Verbindungsstelle zwischen Filter und Filterrahmen (häufigste Ursache für eine Disqualifizierung).

Luftleckage aufgrund unsachgemäßer Abdichtung von Dichtungsfugen.

[Lösungen]

Durch die Verwendung von vor Ort hergestellten Polyurethan-Schaumdichtungsstreifen lassen sich Fugenprobleme vermeiden.

Klebestreifen mit Verbindungsstellen sollten eine labyrinthartige Schnittstellenkonstruktion aufweisen.

²Gründe für die Rohstoffauswahl

Mängel im Zusammenhang mit der Qualität des Filtermaterials:

Unzureichende Filtermaterialeffizienz:

Das HEPA-Filtermaterial erfüllt die Normen nicht (Filtrationseffizienz von ≥99,97 % für 0,3 μm Partikel bei einer Luftgeschwindigkeit von 5,3 cm/s).

Grundlegende Fehler lassen sich nicht durch Nachbearbeitung beheben.

Materialstaubbildung:

Bei herkömmlichen Membranfiltern besteht eine schlechte Kontrolle über die für die Papiermembranen verwendeten Rohstoffe.

Unzureichende Sauberkeit in der Produktionsumgebung des Filtermaterials führt zur Staubbildung.

Manche Testmethoden sind nicht in der Lage, die Ursachen für diese potenzielle Staubentwicklung zu ermitteln.

Probleme im Erkennungsprozess:

Fehlbeurteilung aufgrund ungeeigneter Testmethoden oder -vorgänge:

Wirbelinterferenz:

Beim Scannen wird durch den Wirbel am Luftauslass Staub aus der Umgebung in den Scanbereich transportiert.

Es ist schwierig, zwischen tatsächlichen Leckagen und durch Wirbelinterferenzen verursachten Fehlalarmen zu unterscheiden.

[Lösung]

Die Hersteller lösen dieses Problem durch die Installation von Inspektionsstationen in Reinräumen.

Fehleinschätzung der Konzentration stromabwärts:

Nach der Installation sollte die Filterleistung nicht allein anhand der Staubkonzentration im nachgelagerten Bereich beurteilt werden.

Qualifizierte Filter können aufgrund anderer Kontaminationsquellen falsch beurteilt werden.

Lösung:Für eine umfassende Beurteilung ist die Kombination von Mehrpunktanalyse und Trendanalyse erforderlich.

V. Zusammenfassung und Vorschlag

Die Dichtigkeitsprüfung von HEPA-Filtern ist ein entscheidender Schritt zur Sicherstellung der Luftqualität in Reinräumen und erfordert die Erstellung eines systematischen Prüf- und Wartungsplans:

²Standardisierung des Prozesses:Den Detektionsprozess genau befolgen – jeder Teil erfordert eine standardisierte Vorgehensweise von der Aerosolzufuhr bis zum Scannen.

²Rationalisierung des Zyklus:Die Prüfhäufigkeit sollte anhand von Branchenstandards und dem tatsächlichen Bedarf festgelegt werden. In einer sterilen Umgebung wird empfohlen, das Prüfintervall zu verkürzen.

²Beurteilung der Ergebnisse:Echte und falsche Lecks korrekt unterscheiden. Zur umfassenden Beurteilung des Filterzustands wird eine Kombination von Methoden verwendet.

²Spuren von Problemen:Werden Lecks festgestellt, sollte die Ursache unter verschiedenen Gesichtspunkten analysiert werden, z. B. hinsichtlich der Materialien, der Herstellung, der Installation und der Wartung.

²Vollständigkeit der Aufzeichnung:Erfassen Sie detaillierte Daten und festgestellte Probleme bei jeder Dichtigkeitsprüfung und erstellen Sie ein Filterlebenszyklusprofil.

Systematische Dichtheitsprüfungen gewährleisten die optimale Funktion von HEPA-Filtern und einen zuverlässigen Schutz der Reinraumumgebung. Bei Bedarf an Dichtheitsprüfungen von HEPA-Filtern wenden Sie sich bitte an GTI, um die entsprechende Prüfausrüstung zu erhalten.

Klicken Sie hier, um mehr über den GTI zu erfahren.

Holen Sie sich den neuesten Preis? Wir werden so schnell wie möglich antworten (innerhalb von 12 Stunden)